Relauto - 同步磁阻电机转子不均匀分布磁障的对比分析

摘要

本文研究同步磁阻电机两种典型磁障形状(U型与C型)的转子优化设计参数。对比这两种不同形状磁障结构对同步磁阻电机性能的影响。通过对两种形状磁障参数全局优化,比较其各自所能获得的最大输出转矩和转矩脉动。针对两台优化了的U型和C型磁障转子的同步磁阻电机,分析比较磁密分布、铁耗、效率、功率因数及转子应力分布。讨论磁障层数对不均匀分布磁障的同步磁阻电机的转矩性能影响,并总结不同磁障层数选择下采用均匀分布磁障和不均匀分布磁障的优势与劣势。

▲瑞拉腾同步磁阻电机

引言

同步磁阻电机的工作原理要求通过合理的转子设计形成d轴与q轴电感差异,即转子的凸极性。最简单的是采用转子几何凸极结构,即在转子外圆上切除g轴导磁部分,增大g轴的磁阻,从而形成d轴与g轴电感差异。开关磁阻电机就是采用这种几何凸极结构,即转子的外表面不是圆的,而是呈现凸极。但是。切除q轴导磁部分也会减小d轴的极弧宽度,从而降低d轴电感。因此,这种简单的几何凸极结构对同步磁阻电机而言并不能获得足够大的凸极率,因而其应用受到限制。现在常规的用于同步磁阻电机的转子结构是通过在q轴开设多层磁障来限制g轴磁力线通过,同时不影响d轴磁力线走向。但转子外表面一般仍然是圆形的。具有多层磁障结构的同步磁阻电机的d轴与q轴电感的差值和比值都较大,能够获得较大的输出转矩和功率因数。同时,其磁阻变化相比几何凸极结构更平滑,电机转矩脉动低,因此为工业界所常用,并在不少场合可替代永磁同步电机。

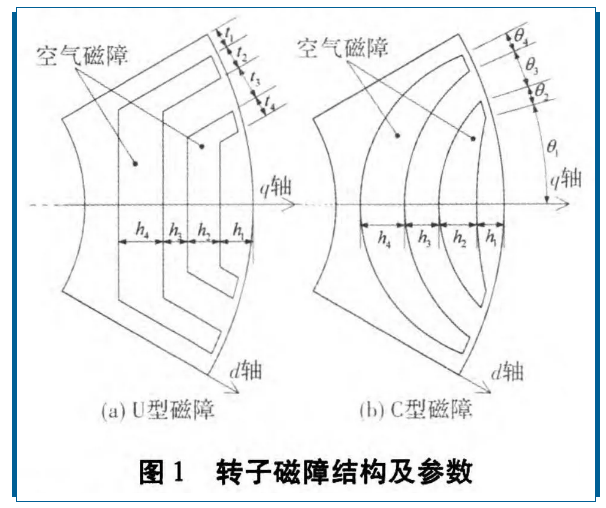

同步磁阻电机转子的设计没有统一的准则,通常为了简化磁障形状的优化设计,可采用如下两种磁障结构:一种是磁障为三段直线连接的U型磁障,与抽去了磁体的内置式永磁同步电机的转子类似;另一种为呈现圆弧形的C型磁障。具体形状示意图如图1所示。有时会在磁障中间位置设置径向连接磁桥以提高转子铁心机械强度。文献[6]针对两种磁障形状分别做了参数自动优化,表明两种磁障形状都能表现出较大的转矩密度和较低的转矩脉动。

本文将首先针对两种典型的磁障结构作详细的对比分析,讨论两种磁障结构电机的转矩密度、转矩脉动、效率、功率因数以及机械应力。探讨两种磁障结构的设计关注点,并分析两种磁障结构转子的优势与劣势。进而优化不同磁障层数所对应的转矩密度与转矩脉动,比较均匀分布磁障(即所有相邻两层磁障末端的距离相等)优化与不均匀分布磁障所带来的最优性能,并总结不均匀分布磁障的优势和适用范围。

▲同步磁阻电机运行原理

1.1参数定义

为了对比研究两种磁障结构对电机性能的影响,对两种磁障结构进行了参数化建模以及多维参数扫描寻优计算,两种磁障的形状和参数如图1所示。为保证电机具有较大的机械强度,控制磁桥厚度为1mm。电机定子采用6极27槽(后文简称6p27s)分数槽绕组结构和6极36槽(后文简称6p36s)整数槽绕组结构,电枢绕组的电流密度5.5 A/mm2。

1.2电磁转矩

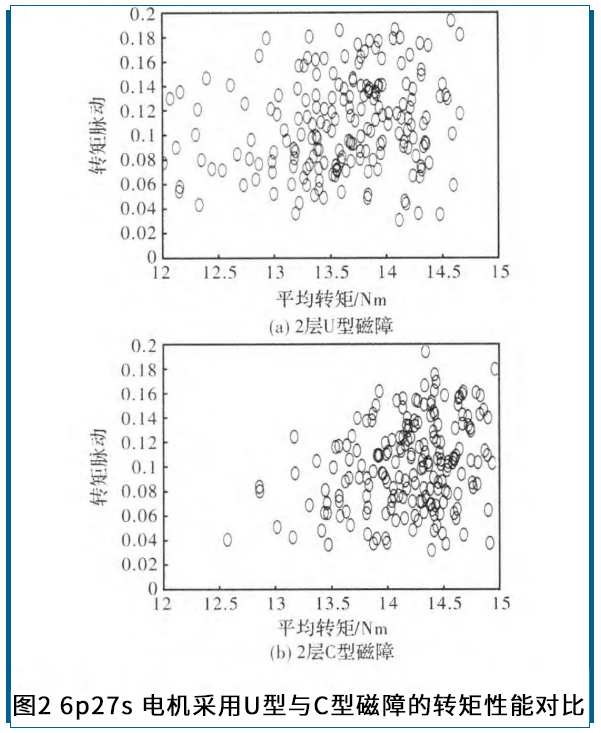

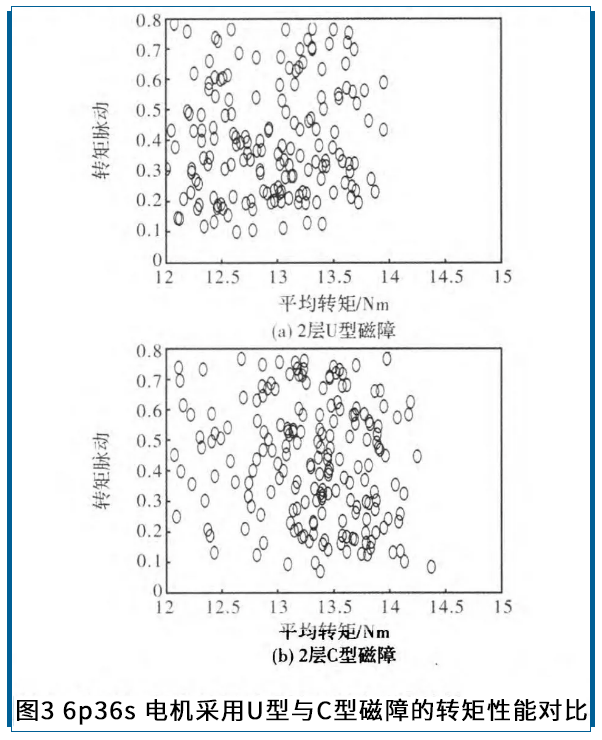

两台电机的转子均具有两层磁障,优化设计的目标设定为最大转矩密度和最小转矩脉动(注:本文中把转矩脉动定义为转矩波形的峰峰值与平均转矩的比值)。采用U型磁障与C型磁障的电机的转矩性能优化对比如图2和图3所示。对两种定子结构而言,采用C型磁障转子优化后平均转矩均略大于U型磁障转子。6p27s电机采用两种磁障结构优化后的转矩脉动均为0.03左右,6p36s电机采用两种磁障结构优化后的转矩脉动均为0.1左右。

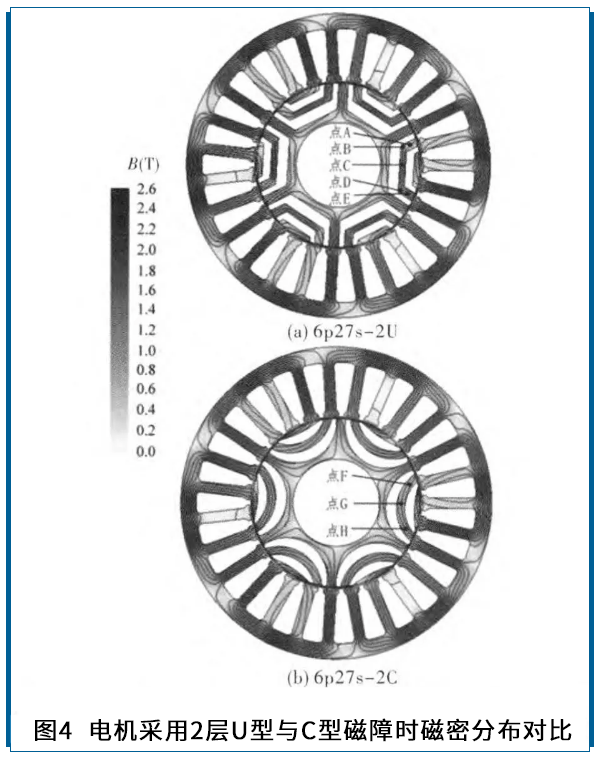

1.3磁密分布

以6p27s电机为例,分别采用U型磁障和C型磁障,优化后电机基本结构和磁密分布如图4所示。从优化结果可以看出对两种磁障形状的设计要求,例如,磁障的两端(即靠近气隙的部分)相对较薄,磁障中间部分相对较厚。这样既能保证磁障厚度足以隔磁,又能削弱气隙处定转子开槽引起的转矩脉动。

U型磁障转子中间导磁块的A-E部位的磁密大小和C型磁障转子中间导磁块的F-H部位的磁密大小如表1所示。C型磁障结构的同一层磁块的磁密分布较均匀;而U型磁障转子内的磁密分布变化较大,可能会出现局部饱和,电机重载时凸极率可能降低,因此需用有限元法加以详细验算。由于磁障两端较薄,q轴漏磁比较严重,因而磁障两端磁密分布会明显不均匀。图4中点A和点E是U型磁障中关于g轴对称的两点,点F和点H是C型磁障中关于q轴对称的两点。两点之间磁密的差反映了磁障漏磁引起磁密分布不对称的结构,显然U型磁障漏磁比C型磁障严重。U型磁障结构中,每层导磁块可以看成由3段连接而成的,点B和D位于这些连接部位。这些连接部位比较厚,因而磁密较低,所以可以做进一步优化。

综上,U型磁障和C型磁障两种转子结构相比,前者局部饱和更严重,漏磁也更严重,因此电机转矩较小。

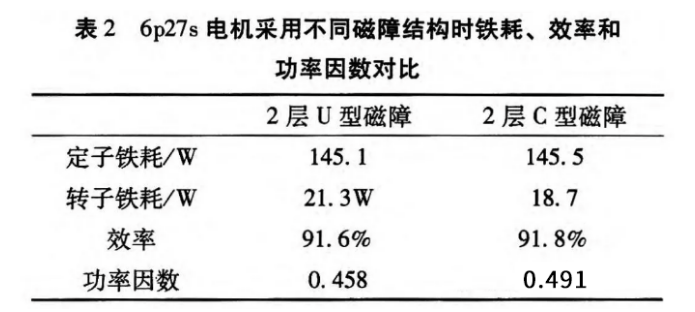

1.4效率与功率因数

对于上述6p27s同步磁阻电机,采用C型磁障和U型磁障对定转子铁耗、效率和功率因数的影响如表2所示。采用不同磁障结构对定转子损耗几乎没有影响,但由于C型磁障在局部饱和效应和漏磁效应上都比U型磁障更优,因而采用C型磁障的效率(这里仅考虑铜耗与铁耗)和功率因数相比U型磁障均略有提升。

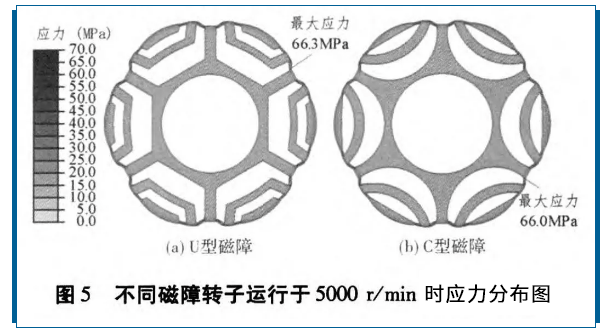

1.5机械强度

当上述两种优化过的不同磁障形状转子运行于5000 r/min时,转子应力分布如图5所示(变形放大800倍)。两种转子应力分布及变形情况基本一致,因离心力作用,在两层磁障的磁桥部位应力最大。U型磁障转子的最大应力为66.3 MPa,C型磁障转子的最大应力为66.0 MPa,二者基本相同。因此,只要设计合理,不同磁障形状对转子应力分布及最大应的影响没有根本性区别。

2. 磁障层数

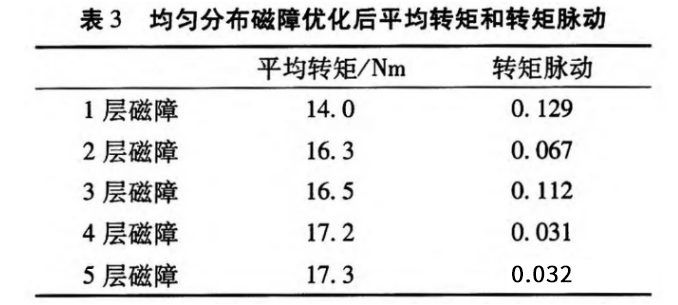

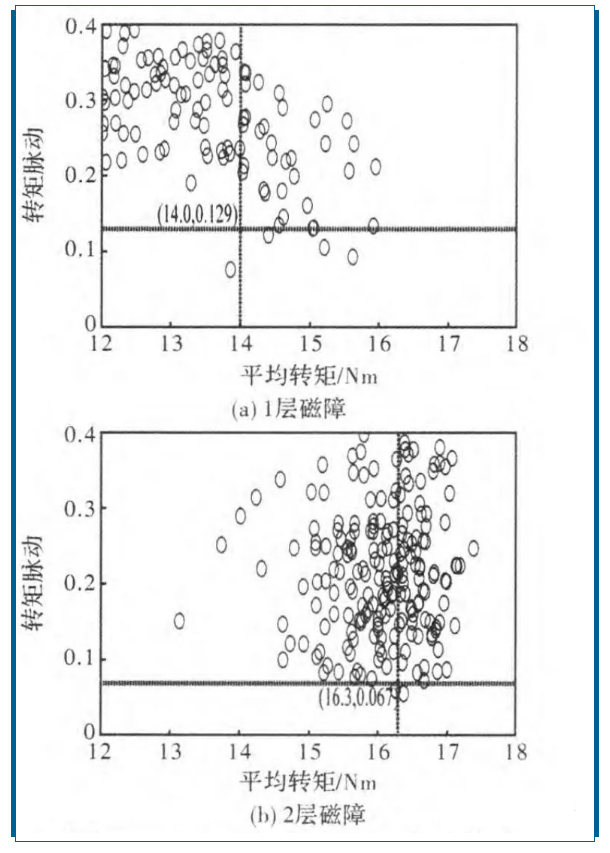

以上研究表明c型磁障相比u型磁障导结构更有利于获得高转矩。本节进一步分析磁障层数对电机性能的影响,以及采用不均匀分布磁障结构相比均匀分布磁障的优势与劣势。针对6p27s的同步磁阻电机,采用图1(b)提出的C型磁障,分别对1—5层磁障进行全局参数优化。为提高电磁性能,磁桥厚度固定为0.4 mln。目标函数为平均转矩最大、转矩脉动最小。采用均匀分布磁障设计时,电机优化后平均转矩和转矩脉动如表3所示。

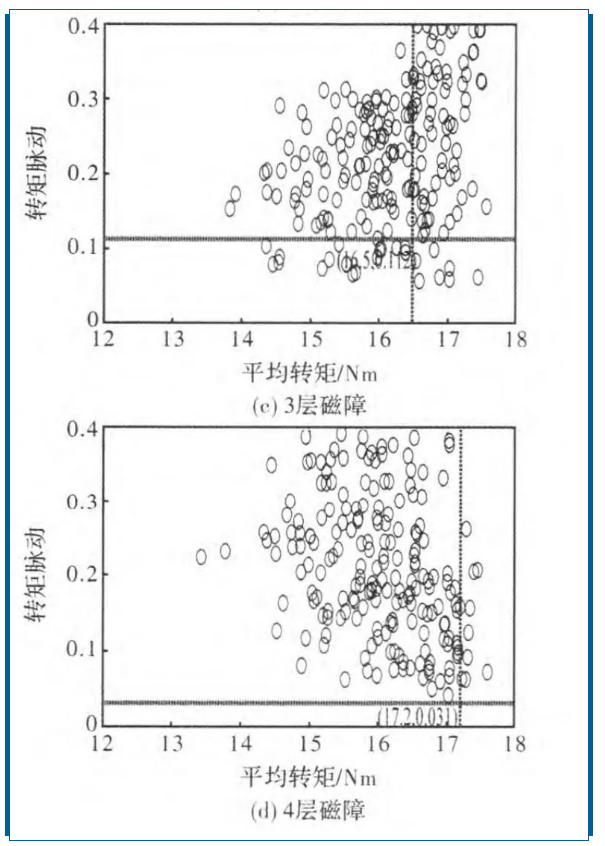

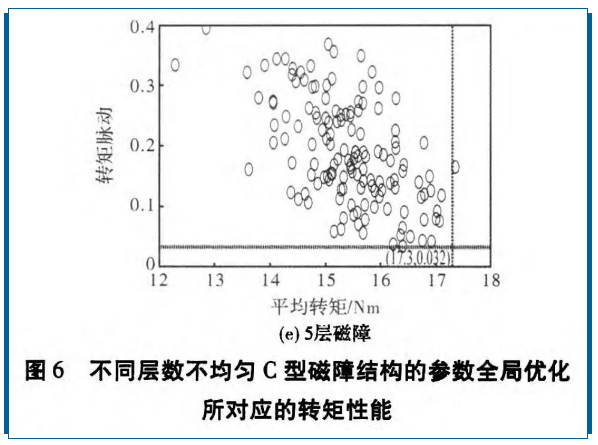

对比采用均匀分布磁障和不均匀分布磁障优化转矩性能如图6所示,其中圆圈表示采用不均匀分布参数全局优化迭代过程中电机的平均转矩和转矩脉动,水平与垂直虚线的交点表示采用均匀分布磁障优化后的转矩特性(即表3中的数值)。整体上看,电机的转矩性能随着磁障层数的增加而更优,但随着磁障层数的增加,该优化趋势逐渐减弱;并且电机待优化参数变多,因而电机优化时间和难度也随之增加。

当磁障层数较小时,图1(b)中所定义的参数数量少,采用全局优化能快速获得较优的性能,因而采用不均匀分布磁障能获得更优的性能。当磁障层数较大时,图1(b)中所定义的参数数量庞大,采用不均匀分布磁障参数优化工程量巨大,在有限的迭代次数内难以寻优电机参数,而采用均匀分布磁障结构时更容易实现优化设计。

本文首先研究了磁障形状对同步磁阻电机性能的影响,针对两种常见的磁障形状,即U型和C型,进行了参数定义。根据定义的参数对电机进行了全局优化,两种形状的转子经过优化能获得类似的转矩脉动,而C型磁障转子电机的转矩密度略大于U型磁障。由于U型磁障结构的局部饱和现象和漏磁现象强于C型磁障,其效率和功率因数都略低于C型磁障。本文还对比了两种磁障形状的转子高速运行时的应力分布,不同磁障结构的转子最大应力点都出现在磁桥部位,且最大应力的大小和磁障形状基本无关。本文最后研究了磁障层数对同步磁阻电机性能的影响,当磁障层数较少时,不均匀分布磁障结构的参数全局优化能快速实现;当磁障层数较多时,可采用均匀分布磁障结构,并根据理论分析进行电机性能优化。

作者简介:

沈建新(1969),男,博士,教授,研究方向为电机拓扑与驱动控制、新能源技术。

蔡顺(1993),男,硕士研究生,研究方向为交流同步电机设计。

郝鹤(1986),男,博士,研究方向为高速电机及其驱动。

金孟加(1980),男,博士,副教授,研究方向为高速电机设计与驱动。

* 出处声明:电动新视界

* 部分内容来源于网络,如有版权问题请及时沟通!

热门新闻